知りたいのは金型の製造工程ではなく、射出成形品の製造工程ですか?

クリックしてください:https://www.plasticmetalmold.com/professional-injection-moulding-services/

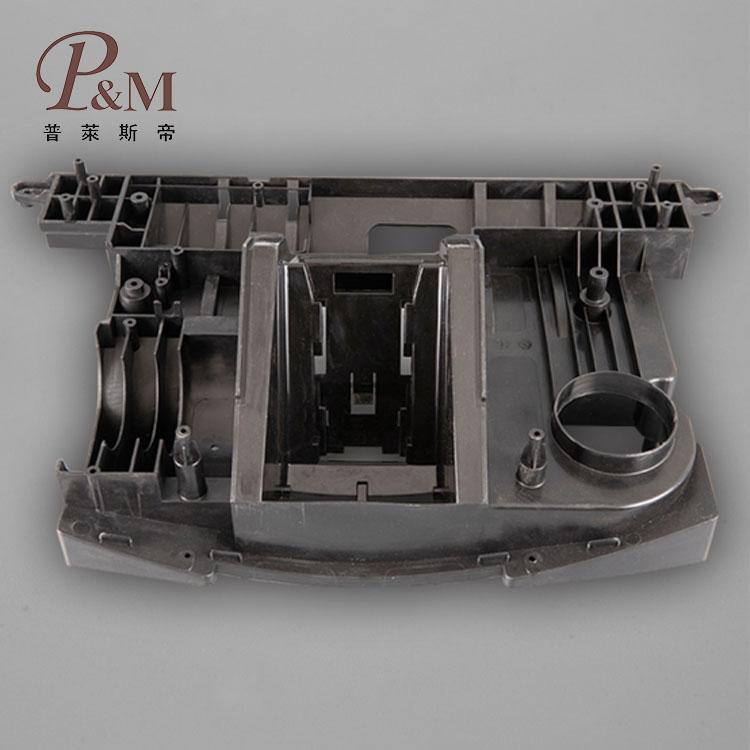

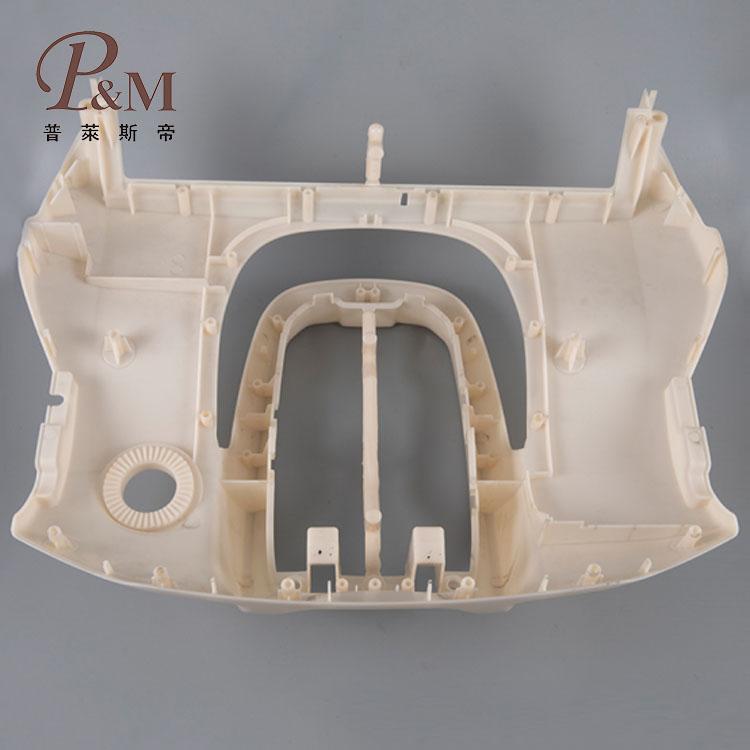

金型の特性に応じて適切な射出成形機を選択し、プラスチック材料に応じて射出成形機のプロセスを調整し、最終的に最適かつ最適なプラスチック製品を製造します。

プラスチック材料の選択

1.ABS アクリロニトリル-ブタジエン-スチレン共重合体-カスタムABSパーツ

典型的な適用範囲:

自動車(ダッシュボード、ツール ハッチ、ホイール カバー、ミラー ボックスなど)、冷蔵庫、大型ツール(ヘアドライヤー、ブレンダー、フード プロセッサー、芝刈り機など)、電話ケース、タイプライターのキーボード、ゴルフなどの RV 車カートとジェットスキー。

2.PA6 ポリアミド 6 またはナイロン 6-カスタムPA6部品

典型的な適用範囲:

機械的強度と剛性に優れているため、構造部品に広く使用されています。耐摩耗性に優れているため、ベアリングの製造にも使用されます。

3.PA12 ポリアミド 12 またはナイロン 12-カスタムA12部品

典型的な適用範囲:

水道メーターなどの業務用機器、ケーブルスリーブ、メカニカルカム、スライド機構、ベアリングなど

4.PA66 ポリアミド 66 またはナイロン 66-カスタムPA66部品

典型的な適用範囲:

PA6 と比較して、PA66 は、自動車産業、計器ハウジング、および耐衝撃性と高強度要件を必要とするその他の製品でより広く使用されています。

5.PBTポリブチレンテレフタレート-カスタムPBT部品

典型的な適用範囲:

家庭用電化製品(食品加工用ブレード、掃除機部品、扇風機、ヘアドライヤー ハウジング、コーヒー器具など)、電気部品(スイッチ、モーター ハウジング、ヒューズ ボックス、コンピュータのキーボード キーなど)、自動車産業(ラジエーター グリル、など)、ボディ パネル、ホイール カバー、ドアおよびウィンドウ コンポーネントなど)。

6.PCポリカーボネート-カスタムPCパーツ

典型的な適用範囲:

電気および業務用機器 (コンピュータ コンポーネント、コネクタなど)、電化製品 (フード プロセッサ、冷蔵庫の引き出しなど)、運輸業 (車両の前後ライト、ダッシュボードなど)。

7.PC/ABS ポリカーボネートおよびアクリロニトリル-ブタジエン-スチレン共重合体およびブレンド-カスタムPC/ABS部品

典型的な適用範囲:

パソコン、事務機の筐体、電装品、芝刈り機、園芸機、自動車部品(ダッシュボード、内装、ホイールカバー)。

8.PC/PBTポリカーボネートとポリブチレンテレフタレートのブレンド-カスタムPC/PBT部品

典型的な適用範囲:

ギアボックス、自動車のバンパー、および耐薬品性と耐腐食性、熱安定性、耐衝撃性、幾何学的安定性を必要とする製品。

9.PE-HD高密度ポリエチレン-カスタムPE-HD部品

典型的な適用範囲:

保冷容器、保存容器、家庭用調理器具、密閉蓋など

10PE-LD 低密度ポリエチレン-カスタムPE-LD部品

典型的な適用範囲:

ボウル、キャビネット、パイプカップリング

11.PEIポリエーテル-カスタムPEⅠパーツ

典型的な適用範囲:

自動車産業(温度センサー、燃料およびエアハンドラーなどのエンジン部品)、電気および電子機器(電気コネクタ、プリント回路基板、チップケーシング、防爆ボックスなど)、製品パッケージ、航空機内装機器、製薬産業 (手術器具)、ツール ハウジング、非埋め込み型デバイス)。

12.PET ポリエチレンテレフタレート-カスタムPETパーツ

典型的な適用範囲:

自動車産業 (ミラー ボックスなどの構造部品、ヘッドライト ミラーなどの電気部品)、電気部品 (モーター ハウジング、電気コネクタ、リレー、スイッチ、電子レンジの内部部品など)。産業用アプリケーション (ポンプ ハウジング、ハンド インスツルメントなど)。

13.PETGグリコール変性ポリエチレンテレフタレート-カスタムPETG部品

典型的な適用範囲:

医療機器(試験管、試薬瓶など)、おもちゃ、モニター、光源カバー、防護マスク、冷蔵庫の鮮度保持トレーなど

14.PMMA ポリメチルメタクリレート- カスタムPMMA部品

典型的な適用範囲:

自動車産業 (信号機器、インストルメント パネルなど)、製薬産業 (血液保存容器など)、産業用途 (ビデオ ディスク、光拡散器)、消費財 (ドリンク カップ、文房具など)。

15.POMポリオキシメチレン--カスタムPOM部品

典型的な適用範囲:

POM は摩擦係数が非常に低く、幾何学的安定性に優れているため、ギアやベアリングの製造に特に適しています。耐熱性にも優れているため、配管機器(パイプラインバルブ、ポンプハウジング)、芝刈り機などにも使用されています。

16.PPポリプロピレン---カスタムPPパーツ

典型的な適用範囲:

自動車産業 (主に金属添加物を含む PP を使用: フェンダー、換気パイプ、ファンなど)、電化製品 (食器洗い機のドア ライナー、乾燥機の換気パイプ、洗濯機のフレームとカバー、冷蔵庫のドア ライナーなど)、日用品 (芝生芝刈り機やスプリンクラーなどの園芸用品)。

17.PPEポリプロピレン-カスタムPPEパーツ

典型的な適用範囲:

家庭用品 (食器洗い機、洗濯機など)、コントローラー ハウジングなどの電気機器、光ファイバー コネクタなど。

18.PSポリスチレン-カスタムPSパーツ

典型的な適用範囲:

商品パッケージ、家庭用品(食器、トレイなど)、電気(透明容器、光源拡散板、絶縁フィルムなど)。

19.PVC(ポリ塩化ビニル)-カスタムPVCパーツ

典型的な適用範囲:

水道管、家庭用配管、住宅壁パネル、業務用機械筐体、電子製品包装、医療機器、食品包装など

20.SA スチレン-アクリロニトリル共重合体-カスタムSAパーツ

典型的な適用範囲:

電気(ソケット、ハウジングなど)、日用品(キッチン家電、冷蔵庫、テレビ台、カセットボックスなど)、自動車(ヘッドライトボックス、リフレクター、インパネなど)、家庭用品(食器、食品)包丁等)等)、化粧品包装等

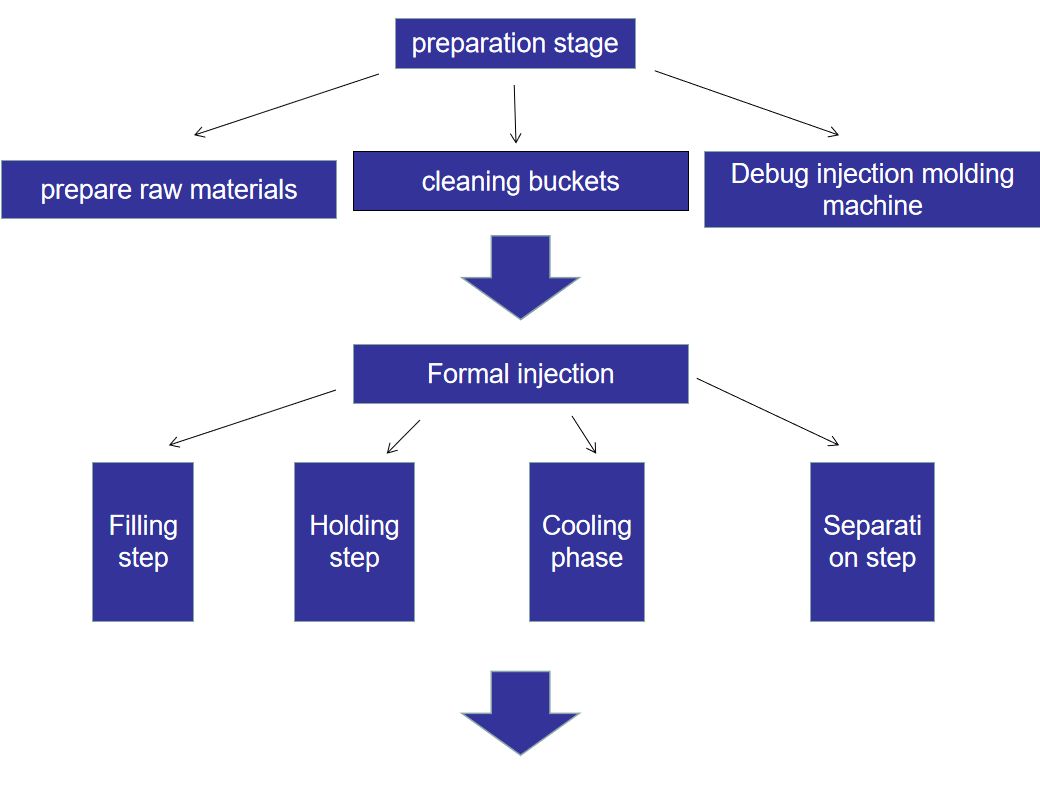

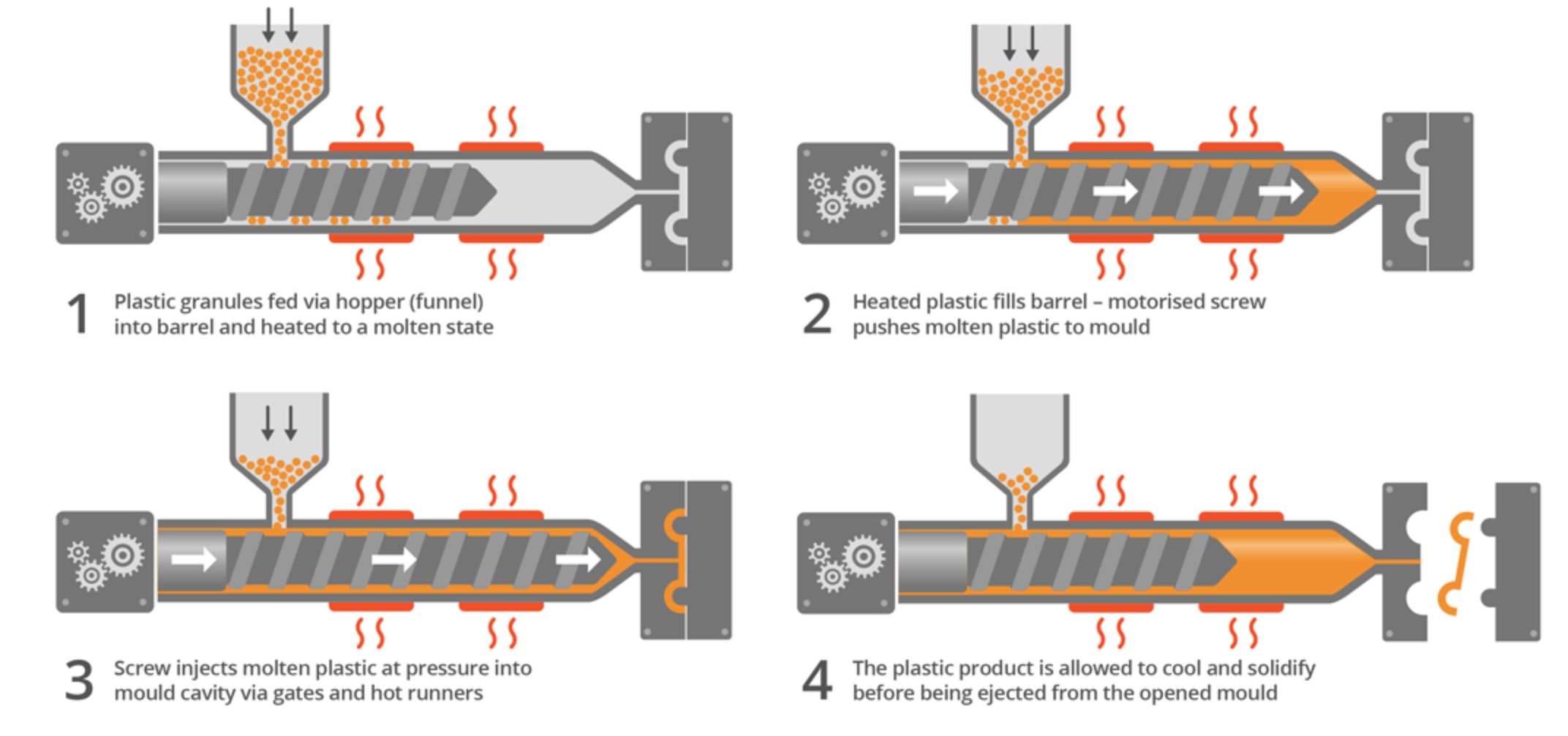

射出成形サービスの流れ

1.原料の準備:

1.お客様のご要望に応じて最適なプラスチック原料を選定いたします(原料は基本的に輸入品で、ブランドは韓国のロッテ、台湾の奇美など)。

2. トナーを選択します (当社のトナーは地元のサプライヤーから提供されています。価格は適切で、品質は良好です)。

3.バレルの洗浄(3時間かかります)

4. バケツに原料とトナーを入れてかき混ぜます。

2.機器のデバッグ

1.最適な射出成形機を選択し、金型のサイズと要件に応じて最適な射出成形機を選択します

2.エンジニアは金型をチェーンスリングで射出成形機に入れ、射出成形機のデバッグを開始しました。(このプロセスには数時間かかります)

3.正式な射出成形

射出成形の工程は、主に型閉じ→充填→保圧→冷却→型開き→離型の6つの工程で成り立っています。これらの 6 つのステップは、製品の成形品質を直接決定する、完全な連続プロセスです。

1.充填ステップ: 充填ステップは、射出サイクル全体の最初のステップであり、金型を閉じることから始まり、金型キャビティが約 95% 充填されるまで続きます。理論的には、充填時間が短いほど成形効率が高くなります。ただし、実際の生産では、成形時間 (または射出速度) は多くの条件に依存します。

2. 保持ステップ: 保持ステップは、溶融物を圧縮し、プラスチックの密度を増加させて (高密度化)、プラスチックの収縮特性を補うための連続的な圧力の適用です。保圧プロセス中は、金型キャビティが既にプラスチックで満たされているため、背圧が高くなります。保圧圧縮プロセス中、射出成形機のスクリューはゆっくりとわずかにしか前進できず、プラスチックの流動速度も遅く、これを保圧流動と呼びます。プラスチックが冷却されて金型壁に接触して硬化すると、溶融樹脂の粘度が急速に上昇するため、金型キャビティ内の抵抗が大きくなります。保持圧力の後期段階では、材料の密度が増加し続け、成形品が徐々に形成されます。保持圧力フェーズは、ゲートが硬化してシールされるまで継続する必要があります。

3. 冷却段階: 冷却システムの設計は非常に重要です。これは、分離後の外力によるプラスチック部品の変形を避けるために、曲げられたプラスチック部品を冷却して特定の硬度までしか硬化できないためです。冷却時間は成形サイクル全体の約 70% ~ 80% を占めるため、適切に設計された冷却システムは成形時間を大幅に短縮し、射出成形の生産性を向上させ、コストを削減することができます。設計が不十分な冷却システムは、成形時間とコストを増加させます。不均一な冷却は、プラスチック製品の反りや変形にさらにつながります。

4. 分離ステップ: 分離は、射出成形サイクルの最後のステップです。製品は冷間成形されていますが、分離は依然として製品の品質に非常に大きな影響を与えます。不適切なバリ取りは、製品のバリ取り時に不均一な力をもたらし、製品の排出時に変形やその他の欠陥を引き起こす可能性があります。バリ取りには大きく分けてトップバーバリ取りとプレート取りバリ取りがあります。金型を設計する際には、製品の品質を確保するために、製品の構造特性に応じて適切なバリ取り方法を選択する必要があります。

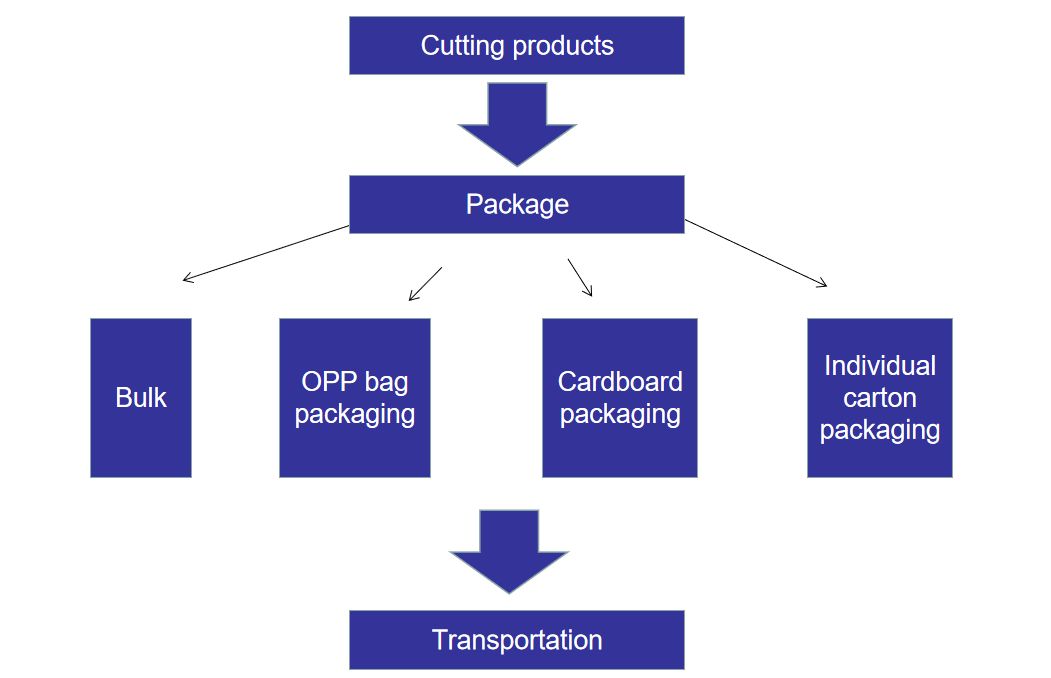

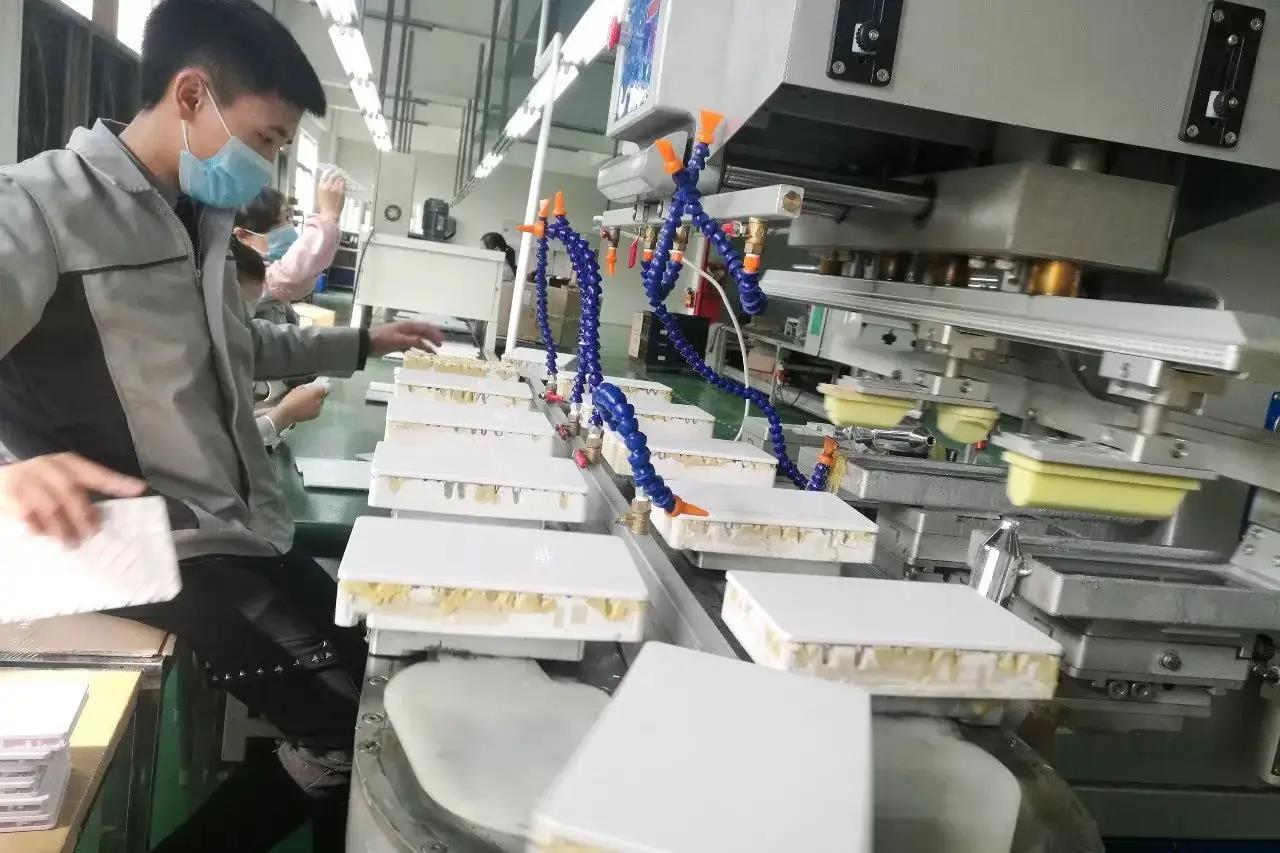

4.切削品

1.製品を機械で切断します(製品は材料ヘッドで製造されるため、機械で切断する必要があります.2種類の機械があり、1つは手動切断が必要な半自動機械で、一定の料金がかかります.人件費. もう1つは、ロボットアームによって行われる全自動機械です) (製造されたばかりの製品の写真)

2. 完成品をカートンに詰め、梱包のために工場の倉庫に運びます。

5.包装(お客様のご要望に合わせて包装いたします)

1.バルク:製品の特性に応じて梱包します。スタッキング可能な商品の場合、スタッキングにて梱包いたします。私たちの目的は、お客様の送料を削減するために、梱包サイズをできるだけ小さくすることです.

2.個包装:OPP袋個別包装、ダンボール包装、ダンボール個別包装。

1.OPP袋包装:通常のOPP袋を使用して商品をお届けする方法です。数量が少ない場合は手動個包装、数量が多い場合は機械包装となります。

2.ダンボール包装:商品の包装にコート紙を使用し、ブリスターボックスを使用したブリスター包装にする場合があります。

3.個別カートン包装:カスタマイズされたカートンは製品を個別に梱包し、顧客が望む効果をカートンに印刷できます。

(複雑な個別包装が実際の状況を必要とする場合、簡易個別包装の時間は通常約7〜9日です)

3. 輸送サービス(お客様の要件に応じて、お客様に最適な配送方法を選択します)

1.航空輸送

航空貨物は通常、FedEx、UPS、DHL、佐川急便、TNT、その他の速達輸送を選択できます。

制限時間は通常約 5-8 営業日

2.海上輸送

(1) DDP:DDP by sea はドア ツー ドアで、税金は既に含まれており、期限は約 20 ~ 35 営業日で到着する予定です。

(2) CIF:お客様が指定された目的地の港まで商品の輸送を手配し、お客様は目的地の港に到着した後に通関を完了する必要があります。

(3)FOB:中国国内の指定港まで商品を輸送し、税関申告手続きを行います。残りのプロセスでは、お客様が指定した貨物輸送の手配が必要です。

(4) 条件に応じて取引条件を選択可能

3.陸上輸送

陸送とは、お客様へのトラック輸送を手配することです。一般的にこの輸送方法を使用する国は、ベトナム、タイ、ロシアなどです。制限時間は、通常、税込みで到着まで約 15 ~ 25 日です。

4.鉄道輸送

鉄道輸送は主にヨーロッパ諸国で使用されており、制限時間は税込みで約 45 ~ 60 日です。

私たちはあなたに最も極端で完璧なサービスを提供します!

長期的な協力のコンセプトを遵守すると同時に、同じ品質で最低価格を提供します。

あなたの会社に同行して一緒に進歩し、発展し、あなたの真のパートナーと友人になり、双方にとって好都合な状況を達成することを願っています!お問い合わせへようこそ:)